Детали дробеструйной машины. Часть 1

Дробеструйные машины состоят из 5 основных отделов: колесо, камера, элеватор, сепаратор и пылеулавливающая система, – каждый из них играет важную роль в процессе обработки отливок.

Перед тем, как начинать выбирать определенный абразив, необходимо определиться с целью его использования:

Только круглая стальная дробь может быть использована для очистки или обдувки дробью, для производства вруби и гравировки используется угловатый абразив в соотношении 75:25.

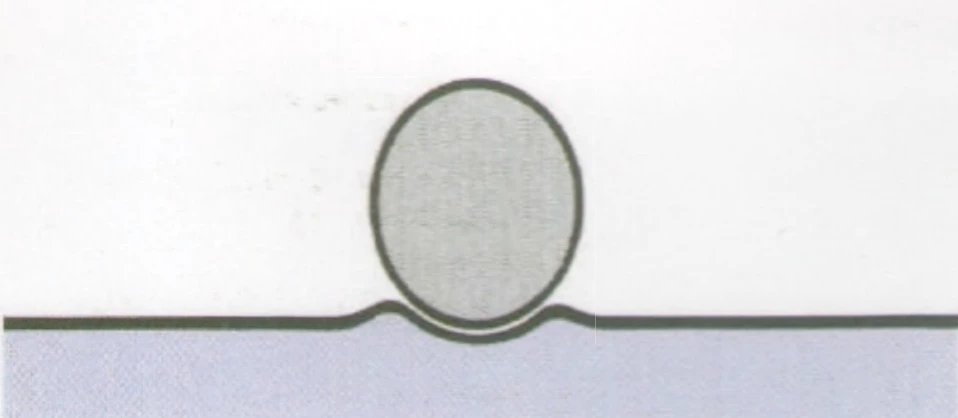

Особенность абразивной обработки круглой стальной дробью — это послойная плавная обработка. При этом поверхность получается более мягкой и ровной.

Обработка угловатым абразивом сопровождается быстрым измельчением из-за угловатой формы. При пескоструйной обработке профиль поверхности расположен наклонно, получается пористым, а содержание мелких твердых частиц очень велико.

Для того чтобы достичь хорошего качества поверхности, нужно выбрать оптимальную смесь большой и маленькой дроби.

Если в смеси преобладает дробь большого размера, даже если проходит локальная очистка, от дроби будут оставаться следы удара на поверхности. И наоборот, если в смеси преобладают очень маленькие частицы очистка будет неэффективной. На рисунках можно увидеть разницу:

Слишком крупная дробь

Слишком крупная дробь

Слишком мелкая дробь

Самый главный принцип дробеструйной очистки — стальная дробь должна быть тверже, чем литая часть, которую необходимо очистить.

Правильная твердость дроби

Низкая твердость

Стальная дробь также не должна быть загрязнена частицами, вроде песка, шляпки гвоздя и др.

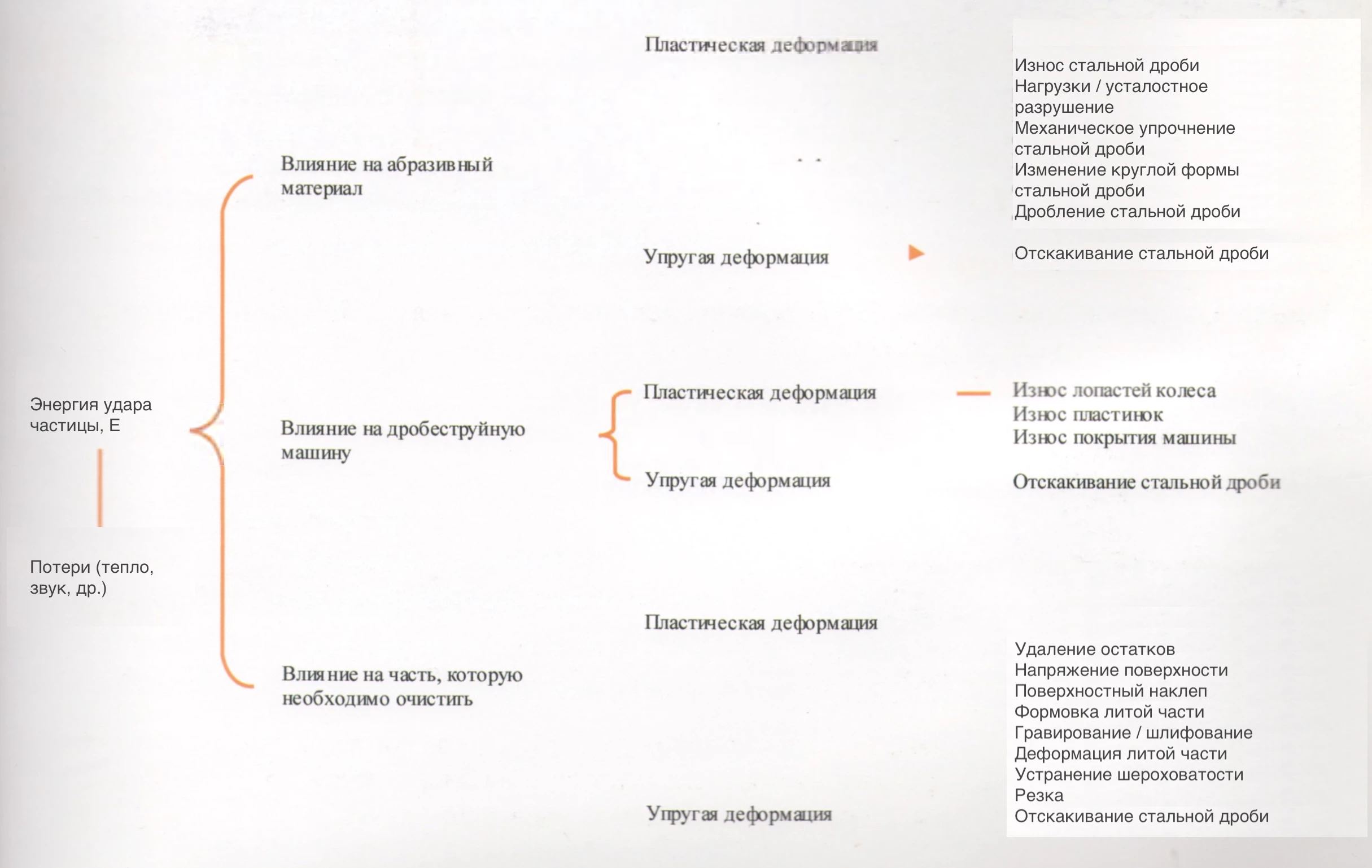

В процессе очистки с использованием дробеструйных машин необходимо учитывать определенные физические законы.

Стальная дробь, которая была выпущена, оставляет лопасти колеса с определенной кинетической энергией.

Кинетическая энергия стальной дроби непрерывно потребляется во время процесса очистки. В наиболее идеальном случае энергия будет потребляться при ударе дроби о поверхность части. На рисунке ниже можно видеть, как эта энергия расходуется и какие взаимодействия происходят во время процесса обработки. Важным этапом для эффективной работы оборудования является выбор необходимого абразивного материала и правильные настройки машины таким образом, чтобы износ и связанные с этим остановки для технического обслуживания были сведены к минимуму.

Каждая стальная дробь имеет кинетическую энергию, которая пропорциональна ее массе и скорости. Дробь, которая ускоряется колесом, передает ему свою энергию на поверхность металла.

Увеличение радиуса стальной дроби в два раза означает, что энергия будет увеличена в 8 раз. Для выбора дроби необходимо обратить внимание на отношение между возрастанием радиуса стальной дроби и передачей энергии. Если мы посмотрим на размер дроби S780 и S390, то увидим, S780 обладает энергией 100 Дж, тогда как дробь S390, чей радиус меньше в два раза, выдает лишь 12 Дж.

| Размер | d (мм) | r (мм) | d (гр/см3) | v (м/с) | E (Дж) | Новый абразив | Рабочая смесь |

| S780 | 2,00 | 1,000 | 7,5 | 80 | 100 531 | 25 000 | 118 000 |

| S660 | 1,70 | 0,850 | 7,5 | 80 | 61 739 | 42 000 | 198 000 |

| S550 | 1,40 | 0,700 | 7,5 | 80 | 34 482 | 70 000 | 335 000 |

| S460 | 1,18 | 0,590 | 7,5 | 80 | 20 647 | 121 000 | 558 000 |

| S390 | 1,00 | 0,500 | 7,5 | 80 | 12 566 | 204 000 | 937 000 |

| S330 | 0,85 | 0,425 | 7,5 | 80 | 7 717 | 336 000 | 1 572 000 |

| S280 | 0,71 | 0,355 | 7,5 | 80 | 4 498 | 550 000 | 2 136 000 |

| S230 | 0,60 | 0,300 | 7,5 | 80 | 2 714 | 924 000 | 4 971 000 |

| S170 | 0,42 | 0,210 | 7,5 | 80 | 931 | 2 640 000 | 17 894 000 |

| S110 | 0,30 | 0,150 | 7,5 | 80 | 339 | 7 481 000 | 37 593 000 |

| S70 | 0,18 | 0,090 | 7,5 | 80 | 73 | 26 401 000 | 69 635 000 |

Показатели в таблице: d – диаметр, r – радиус, d (гр/см3)– плотность, v – скорость, Е – энергия.

Часть энергии стальной дроби используется для удаления остатков на поверхности дроби, а оставшаяся энергия используется в дроблении при отскоке дроби от поверхности литой части. Передача энергии может быть точно установлена при помощи замены передаточного блока V- образной ленты. Лучшая координированность достигается посредством скорости, которая контролируется двигателями колеса. Распределение энергии и деформация зависят от физических характеристик, таких как твердость поверхности, упругость, поверхностные трещины, а также скорость и угол удара, микроструктуры. Для выбора дробеструйной машины данные критерии являются ключевыми.

Факторы, влияющие на дробеструйную очистку, зависят от:

Первые четыре фактора относятся к стальной дроби и ее выбору, другие факторы полностью зависят от правильной регулировки процесса обработки поверхности дробью и его установок. Другими словами, для достижения эффективной и производительной очистки ипользования одной стальной дроби высокого качества недостаточно. В то же время, все остальные параметры также должны быть приняты во внимание. Общим правилом является использование наиболее высококачественной стальной дроби для удаления остатков с отлитой поверхности. Чтобы получить хорошую поверхность, необходимо использовать правильно подобранную дробь в верно настроенной машине.

Ниже в таблице указаны размеры дроби, которые приводят к наилучшим результатам при определенном применении.

Выбор стальной дроби для дробеструйной машины |

||

| Часть, нуждающаяся в очистке | Большой и средний размер | Маленький размер |

| Литые части | ||

| Стальные отливки | S930–S780 | S660–S550 |

| Термообработанная сталь | S660–G12 | S550–G14 |

| Очистка поверхности и удаление окалины чушек, блюма и т. д. для обнаружения дефектов поверхности | S280 S230 |

S230 S170 |

| Очистка песка с поверхностей литейного чугуна (блоки двигателя, радиатор, другие) | S660 S550 |

S460 |

| Очистка перед нанесением эмалированного покрытия ванн и посуды | S460–G16 | S390–G18 |

| Очистка печей из литейного чугуна, решетки и т. д. | S330–G25 | |

| Литые части из цветных металлов и нержавеющей стали | S239–S210 G40–80 |

S70–G80 |

| Стальная конструкция | ||

| Тяжелые стальные конструкции, такие как балка, угловое железо и другие (толщина 5–10 мм) | S390–S330 | S280–S230 |

| Тонкие стальные конструкции и трубчатые конструкции (толщина 2–6 мм) | S230 | S170–S110 S70–G80 |

| Очень тонкие стальные листы (0–2 мм), болты, гайки | S110–G50 | |

| Очистка перед покрытием проволоки, труб, сжатых газом | G170–G25 | S119–G40 |

| Листы из нержавеющей стали | ||

| 3–5 мм | S170 | G40 |

| 1–2 мм | S119 | G50 |

| 0–1 мм | S70 | G80–120 |

| Другая продукция | ||

| Кованые части или лопасти и т. д. | S660–G14 | S330–G18 |

| Очистка обработанных частей после термообработки | S390–S339 | S230–G40 |

| Чувствительная очистка термообработанного ручного инструмента | S230–G50 | |

| Очистка прокатного стана после последнего прохода и ректификации | Заостренные частицы, имеющие подходящий размер для необходимой очистки поверхности, имеют твердость более 60 HRc | |

| Очистка поверхности перед нанесением покрытия на тяжелые металлы | ||

| Обработка дробью металлов для увеличения плотности | Стальная дробь полностью шаровидной формы имеет необходимую твердость для литейной части | |

| Части, которые необходимо покрыть пластиковым материалом | G18–G25 | G40 |

Дробеструйные машины состоят из 5 основных отделов: колесо, камера, элеватор, сепаратор и пылеулавливающая система, – каждый из них играет важную роль в процессе обработки отливок.

Дробеструйные машины состоят из 5 основных отделов: колесо, камера, элеватор, сепаратор и пылеулавливающая система, – каждый из них играет важную роль в процессе обработки отливок.

Коротко расскажем об основных видах дробеструйных машин, дадим описание их возможностей и основных особенностей использования, чтобы вы могли подобрать тот тип, который необходим на вашем производстве.

Для оценки эффективности дробеструйной обработки проводится проверка очищенной части и качества ее поверхности по двум критериям: чистота и пористость поверхности.