Чистота и шероховатость поверхности

Для оценки эффективности дробеструйной обработки проводится проверка очищенной части и качества ее поверхности по двум критериям: чистота и пористость поверхности.

Во время очистки поверхности важно учитывать не только итоговое качество литой части, но и экономичность самого процесса. Идеальные показатели потребления для нескольких сфер использования:

Конечно, данные показатели меняются в зависимости от уровня загрязнения, размера и желаемого качества поверхности. Для того чтобы увеличить эффективность очистки, минимизировать потребление стальной дроби в расчете на единицу площади очищаемой поверхности и износ запчастей машины, а также предотвратить остановку производства, процесс должен быть регулярным и контролируемый. В современных видах дробеструйных машин колесного типа стальная дробь нагнетается на литую часть со скоростью 75–85 м/с и подвергается сильному ударному воздействию. После удара о литую поверхность стальная дробь очищается в системе, затем аккумулируется и направляется обратно к колесам, и тот же цикл снова повторяется. Стальная дробь должна циркулировать в машине настолько долго, насколько это возможно. Период эксплуатации — количество циклов, в течение которых стальная дробь остается в машине. Определить можно по количеству добавленной новой дроби в систему в течение каждого рабочего часа: при нормальных условиях она остается в системе в течение около 2500–3000 раз.

Затраты на очистку могут быть разделены на 3 группы для систем очистки колесного типа:

Количество нагнетаемого абразива (скорость пропорциональна качеству и твердости стальной дроби) изменяется в зависимости от используемого количества в течение часа (связано с уровнем потока абразива) и характеристик детали, которую необходимо очистить.

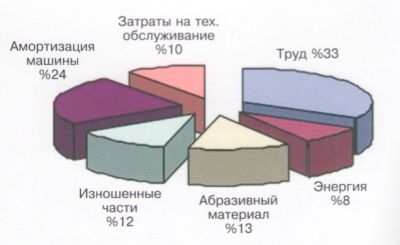

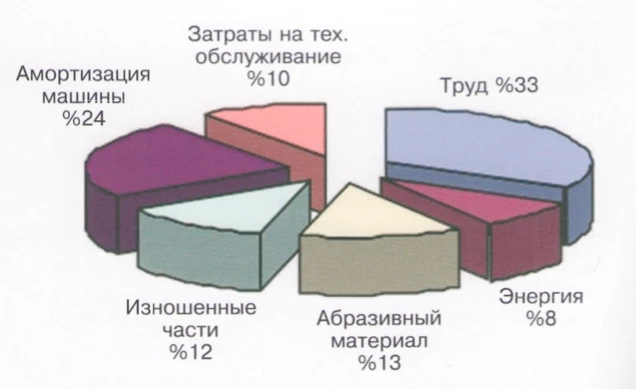

Коэффициенты всех параметров, которые относятся к затратам на дробеструйную очистку, показаны в диаграмме ниже.

Доля амортизационных отчислений на данной диаграмме составляет 24% и переносится на труд, износ частей и затраты на техническое обслуживание в последующих годах для дробеструйных машин старше 5 лет. Как видно в общих затратах на очистку, стоимость стальной дроби оказывается равной небольшому числу, макс. 13%.

Утечка дроби увеличивает затраты и представляет опасность для персонала и окружающего оборудования, так как стальная дробь выходит из колеса со скоростью около 70-80 м/с.

При этом тип абразива также является одним из важных факторов его расхода. Если на поверхности детали не требуется какая-либо насечка, то в смеси не должен использоваться заостренный абразивный материал. Если для дроби, изготовленной из низкоуглеродистой стали, абразивные свойства абразивного материала в дробеструйной машине являются именно такими, то они теряют свою округлую форму, поскольку постепенно становятся меньше. Заостренный абразивный материал, наоборот, быстро теряет свою угловатость. Если для машины необходимо смесь дроби из стальной крошки, то коэффициент крошки не должен превышать 25%. Более высокий процент приводит к неисправной работе системы потока сепаратора, где эксплуатационную смесь поддерживается в равновесии, что влечет за собой закупорку оборудования.

Потери, вызванные выбором неправильного вида абразивного материала, могут быть вычислены следующим образом: например, компания, использующая абразив на уровне 5 т/месяц, закупает 60 т/год. Учитывая цену 500$/т, годовой размер покупки составляет 30000$. Если выбран абразив с износостойкостью на 20% больше, то экономия в расходах составляет 6000$/год, что является значительной величиной.

Все дробеструйное оборудование имеет однородный абразивный материал. Самым главным ключом к уменьшению операционных затрат является защитное техническое обслуживание. Для этого необходимо составлять график проведения ремонтов и измерений, обучать операторов и специалистов по техобслуживанию и ремонту.

Кроме того, опасны и утечки, они несут опасность для персонала и уменьшают количество абразива, что приводит к увеличению затрат при дробеструйной очистке. Единственный способ защитить себя от этого — это проводить регулярное техническое обслуживание оборудования.

Цели проверки:

| Периодичность техобслуживания | Ежедневно | Еженедельно | Ежемесячно |

| КОРПУСА | |||

| 1) Контроль износа пластинок в корпусе | х | ||

| 2) Очистка стальной дроби, которая скапливается в углублениях корпуса | х | ||

| 3) Проверка защитных пластин и замена их при необходимости | х | ||

| 4) Контроль дверец загрузки-выгрузки и других возможных мест утечек | х | ||

| 5) Проверка каждого сварного шва | х | ||

| ЧАСТИ, ПОДВЕШИВАЮЩИЕ КОНВЕЙЕР | |||

| 1) Проверка степени натяжки конвейера | х | ||

| 2) Настройка ровности конвейера | х | ||

| 3) Износившиеся или отсутствующие болты, гайки, винты | х | ||

| ТРАНСПОРТИРУЮЩАЯ СИСТЕМА СТАЛЬНОЙ ДРОБИ | |||

| 1) Контроль коллекторных бункеров дроби, вводных воронок, шнековых питателей | х | ||

| 2) Проверка элеватора с ковшами | х | ||

| а) Степень натяжения | х | ||

| б) Регулировка гладкости | х | ||

| в) Проверка износа ковшей или их отсутствия | х | ||

| 3) Контроль свободной работы питательного клапана колеса | х | ||

| КОЛЕСО | |||

| 1) Контроль вибрации колеса | х | ||

| 2) Проверка лопастей колеса | х | ||

| 3) Контроль над вибрацией колеса при его вращении, пока лопасти разъединены, и защитные пластины колеса закрыты | х | ||

| 4) Проверка износа импеллера и его замена при необходимости | х | ||

| 5) Проверка корпуса и его замена при необходимости | х | ||

| 6) Проверка защитных пластин колеса и их замена при необходимости | х | ||

| 7) Контроль угла, при котором нагнетается дробь | х | ||

| 8) Контроль значения ампер тока | х | ||

| 9) Проверка градуировки амперметра | х | ||

| 10) Проверка V-образной ленты колеса | х | ||

| СЕПАРАТОРЫ СТАЛЬНОЙ ДРОБИ | |||

| 1) Контроль грохотов и их очистка | х | ||

| 2) Проверка стирания направляющих пластин стальной дроби | х | ||

| 3) Проверить равномерность распространения дроби, выходящей из сепаратора, во время работы колеса | х | ||

| 4) Контроль канала, в который разгружается крупнозернистый материал, неотделимый с помощью сепаратора, и проверка, открыты ли трубы | х | ||

| 5) Проверьте, находится ли до сих пор используемый материал в исключенном материале | х | ||

| ПЫЛЕУЛОВИТЕЛИ | |||

| 1) Проверьте воздух вокруг дробеструйных машин, чистые ли они и нет ли пыли | х | ||

| 2) Проверьте отсасывающие трубы на предмет утечки | х | ||

| 3) Проверьте настройки глушителей | х | ||

| 4) Проконтролируйте и запишите давление всасывания | х | ||

| 5) Разгрузка бункеров пылеудаления | х | ||

| 6) Контроль V-образных лент вентиляторов | х | ||

| 7) Проконтролировать лопасти вентилятора на предмет износа | х | ||

| 8) Проверьте, функционируют ли мешки виброгрохота | х | ||

| ВЫЯВЛЕНИЕ НЕИСПРАВНОСТЕЙ ДРОБЕСТРУЙНЫХ МАШИН | ||||

| ОШИБКА | МЕСТО НАБЛЮДЕНИЯ | ПРИЧИНА | СЛЕДСТВИЕ | РЕШЕНИЕ |

| 1. Амперметр показывает низкий ток | Амперметр | Недостаток стальной дроби | Низкая производительность колес, плохая очистка | Добавление новой стальной дроби |

| 2. Амперметр показывает низкий ток | Амперметр | V-образные ленты ослаблены | Низкая производительность колес, плохая очистка | Нормальная регулировка |

| 3. Плохое разделение стальной дроби | Визуальный контроль используемой дроби в браковочном материале | закупоренные отверстия сепаратора, износ сепаратора, неправильная настройка пластин сепаратора | Отбраковывание используемой стальной дроби, чрезмерный расход | Частая проверка отверстий сепаратора |

| 4. Не соответствующая стальной дроби смесь и гранулометрический анализ | Размер стальной дроби слишком велик / мал. | Чрезмерное добавление новой стальной дроби. Настройки сепаратора и глушителя недостаточно хорошие. Угол неправильно отрегулирован. | Очистка недостаточно хорошая. Дробление стальной дроби. | Распределение 50% новой и 50% старой стальной дроби. Периодическое добавление новой дроби. Проверка сепаратора. |

| 5. Неправильный угол колеса | Быстрый износ корпуса, износ пластин и недостаточно хорошая очистка частей | Изношенные лопасти, чрезмерное количество песка среди дроби | Низкая производительность колес | Периодический контроль |

| 6. Система циркуляции стальной дроби закупорена. Перекрытие корпуса подвержено сквозному износу. Накопители и загрузчик ковшового элеватора засорены. | Амперметр показывает низкий ток | В системе присутствуют изношенные обломки, болты и гайки | Низкая эффективность очистки | Частая очистка системы |

| 7. Недостаток стальной дроби в системе | Амперметр показывает низкий ток | Стальная дробь направляется мимо корпуса или она транспортируется из кабины в сторону отливки | Низкая эффективность очистки | Собрать всю стальную дробь, направляющуюся или транспортирующуюся из кабины, и вернуть в систему |

Для оценки эффективности дробеструйной обработки проводится проверка очищенной части и качества ее поверхности по двум критериям: чистота и пористость поверхности.

Коротко расскажем об основных видах дробеструйных машин, дадим описание их возможностей и основных особенностей использования, чтобы вы могли подобрать тот тип, который необходим на вашем производстве.

Подбор абразивного материала для дробеструйной машины является одним из основных факторов качественного выполнения очистки деталей. В статье рассмотрим основные моменты, на которые стоит обращать внимание.

Дробеструйные машины состоят из 5 основных отделов: колесо, камера, элеватор, сепаратор и пылеулавливающая система, – каждый из них играет важную роль в процессе обработки отливок.